1 故障現象

挖掘機鏟斗由高強度鋼板焊接而成,是挖掘機實現挖掘功能的執行部件,其質量的好壞直接影響挖掘機的工作性能。某型號挖掘機使用一段時間后,鏟斗耳板及耳板下部的墊板出現開裂。耳板出現開裂部位多發生在前端及后端燕尾處,墊板開裂則發生在其側邊焊縫,鏟斗開裂情況如圖 1 所示。

2 原因分析

2.1 耳板開裂原因

鏟斗的耳板用于連接鏟斗與斗桿,墊板是耳板燕尾處的加強板。耳板及墊板作為鏟斗挖掘驅動力的傳遞件,受力較大。鏟斗挖掘時在受到正向力的同時還受到側向力的作用,加劇了耳板受力的復雜性。結構件的制造精度有限,與理想尺寸存在一定偏差(尤其對稱度的偏差)。耳板前端作為力的直接傳遞點,如果強度不足,很容易開裂。耳板燕尾處為弧形,力的傳遞方向為向內壓。如果應力不能有效釋放,會造成耳板最遠處即燕尾部分產生較大應力集中,從而產生開裂。

2.2 墊板開裂原因

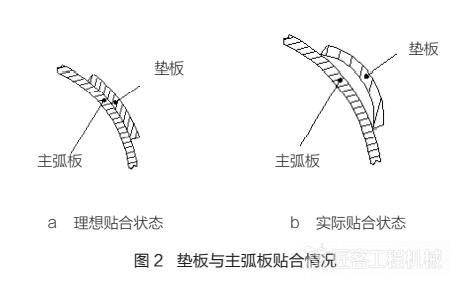

鏟斗耳板下部的墊板用于傳遞耳板承受的壓力,將耳板的部分壓力傳遞給鏟斗斗底的主弧板。墊板開裂主要表現為墊板與主弧板的搭接焊縫開裂。墊板下部與主弧板貼合,上部與耳板連接,按照結構分析和理論計算,受力應該不大。根據仿真分析結果表明,墊板部位也不存在應力集中現象,推斷墊板的開裂主要是由于主弧板和墊板全部為圓弧結構,折彎時很難保證圓弧完全相符,使墊板與主弧板貼合不緊,板與板之間存在間隙,如圖 2 所示。二者之間存在間隙,造成墊板主體幾乎不受力,外力全部通過焊縫作用在主弧板上,導致焊縫受力過大,引起焊縫開裂。

3 改進方法

為了解決耳板與墊板容易開裂問題,我們采取了以下措施。

3.1 耳板改進方法

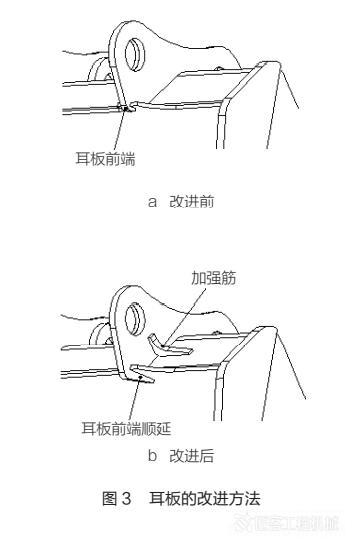

耳板前端容易開裂,其主要原因是強度不足,為此應增加耳板前端的強度,改進前結構如圖 3a 所示。改進包括以下 2 個方面:一是在耳板與鏟斗彎板之間增加加強筋,以有效提高耳板局部強度;二是針對耳板前端與底板之間的連接部位較短,適當延長前端燕尾長度,以緩解耳板應力集中。耳板增加加強筋及耳板前端順延的改進方法如圖3b 所示。

使用仿真分析軟件,對鏟斗進行疲勞分析,發現燕尾處存在應力集中現象。將耳板外形由內弧形改進為外弧形,仿真分析結果顯示應力明顯降低。通過多次應力分析矯正,得到應力集中最小的改進方案。根據仿真結果,對耳板結構進行改進。耳板燕尾處與墊板相連,耳板燕尾處的具體尺寸應與墊板改進綜合考慮,再進行確定。

3.2 墊板改進方法

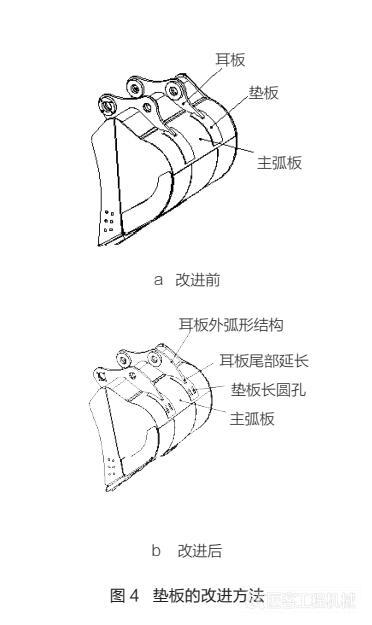

解決墊板開裂的問題,根本方法是提高墊板與主弧板的貼合度,改進前結構如圖 4a 所示。共有 2 項改進措施:一是順延耳板尾部的燕尾長度;這樣既能增加墊板與耳板之間的焊縫長度,提高墊板與斗底主弧板的貼合,還能進一步減小耳板燕尾的應力集中,降低耳板燕尾的開裂風險。二是在墊板上加工長圓孔,在長圓孔上增加焊縫,以提高貼合程度。將耳板尾部延長、改變耳板外弧形結構、在墊

板上增加長圓孔方法如圖 4b 所示。

改進方法確定后,根據加工、焊接工藝,對相關尺寸及焊縫結構進行優化,再按照優化后的尺寸制作出樣品鏟斗進行試驗。試驗結果表明,鏟斗經過以上方法改進后強度得到了明顯提升,鏟斗開裂故障率高的問題得到有效控制。

來源《工程機械與維修》2019年第五期

修機|挖掘機鏟斗開裂原因分析及改進方法

匠客工程機械 評論(0)

來源:匠客工程機械

1 故障現象

挖掘機鏟斗由高強度鋼板焊接而成,是挖掘機實現挖掘功能的執行部件,其質量的好壞直接影響挖掘機的工作性能。某型號挖掘機使用一段時間后,鏟斗耳板及耳板下部的墊板出現開裂。耳板出現開裂部位多發生在前端及后端燕尾處,墊板開裂則發生在其側邊焊縫,鏟斗開裂情況如圖 1 所示。

2 原因分析

2.1 耳板開裂原因

鏟斗的耳板用于連接鏟斗與斗桿,墊板是耳板燕尾處的加強板。耳板及墊板作為鏟斗挖掘驅動力的傳遞件,受力較大。鏟斗挖掘時在受到正向力的同時還受到側向力的作用,加劇了耳板受力的復雜性。結構件的制造精度有限,與理想尺寸存在一定偏差(尤其對稱度的偏差)。耳板前端作為力的直接傳遞點,如果強度不足,很容易開裂。耳板燕尾處為弧形,力的傳遞方向為向內壓。如果應力不能有效釋放,會造成耳板最遠處即燕尾部分產生較大應力集中,從而產生開裂。

2.2 墊板開裂原因

鏟斗耳板下部的墊板用于傳遞耳板承受的壓力,將耳板的部分壓力傳遞給鏟斗斗底的主弧板。墊板開裂主要表現為墊板與主弧板的搭接焊縫開裂。墊板下部與主弧板貼合,上部與耳板連接,按照結構分析和理論計算,受力應該不大。根據仿真分析結果表明,墊板部位也不存在應力集中現象,推斷墊板的開裂主要是由于主弧板和墊板全部為圓弧結構,折彎時很難保證圓弧完全相符,使墊板與主弧板貼合不緊,板與板之間存在間隙,如圖 2 所示。二者之間存在間隙,造成墊板主體幾乎不受力,外力全部通過焊縫作用在主弧板上,導致焊縫受力過大,引起焊縫開裂。

3 改進方法

為了解決耳板與墊板容易開裂問題,我們采取了以下措施。

3.1 耳板改進方法

耳板前端容易開裂,其主要原因是強度不足,為此應增加耳板前端的強度,改進前結構如圖 3a 所示。改進包括以下 2 個方面:一是在耳板與鏟斗彎板之間增加加強筋,以有效提高耳板局部強度;二是針對耳板前端與底板之間的連接部位較短,適當延長前端燕尾長度,以緩解耳板應力集中。耳板增加加強筋及耳板前端順延的改進方法如圖3b 所示。

使用仿真分析軟件,對鏟斗進行疲勞分析,發現燕尾處存在應力集中現象。將耳板外形由內弧形改進為外弧形,仿真分析結果顯示應力明顯降低。通過多次應力分析矯正,得到應力集中最小的改進方案。根據仿真結果,對耳板結構進行改進。耳板燕尾處與墊板相連,耳板燕尾處的具體尺寸應與墊板改進綜合考慮,再進行確定。

3.2 墊板改進方法

解決墊板開裂的問題,根本方法是提高墊板與主弧板的貼合度,改進前結構如圖 4a 所示。共有 2 項改進措施:一是順延耳板尾部的燕尾長度;這樣既能增加墊板與耳板之間的焊縫長度,提高墊板與斗底主弧板的貼合,還能進一步減小耳板燕尾的應力集中,降低耳板燕尾的開裂風險。二是在墊板上加工長圓孔,在長圓孔上增加焊縫,以提高貼合程度。將耳板尾部延長、改變耳板外弧形結構、在墊

板上增加長圓孔方法如圖 4b 所示。

改進方法確定后,根據加工、焊接工藝,對相關尺寸及焊縫結構進行優化,再按照優化后的尺寸制作出樣品鏟斗進行試驗。試驗結果表明,鏟斗經過以上方法改進后強度得到了明顯提升,鏟斗開裂故障率高的問題得到有效控制。

來源《工程機械與維修》2019年第五期

敬請關注 《工程機械與維修》&《今日工程機械》 官方微信

更多精彩內容,請關注《工程機械與維修》與《今日工程機械》官方微信